HPH全氢罩式退火炉钢卷加热时间的研究

全氢罩式退火炉自引入我国后,以其生产效率高,退火产品表面质量好,介质、能量消耗低等优点,在冷轧企业得到了广泛的使用。宝钢共引进60台全氢罩式退火炉,其中48台为德国LOI公司的HPH罩式炉。从宝钢目前对HPH罩式炉的使用情况看,宝钢尚未完全掌握HPH罩式炉的控制模型技术,自主制定退火制度主要依靠经验设定,对复杂多变的实际生产缺乏适应性,而优化退火制度,特别是控制钢卷的加热时间(钢卷的加热阶段包括加热和均热两个过程,钢卷内温度最低点达到工艺要求温度的时间为钢卷退火加热时间),对提高生产效率,改善产品质量都有重大意义,所以有必要通过数值模拟方法来研究生产参数变化对钢卷加热时间的影响。

很多文献11- 72都介绍过全氢罩式炉内传热过程,建立并验证了钢卷传热的数学模型,文献1 82在此基础上分析了罩式炉内循环风量与退火时间的关系。本文针对宝钢HPH罩式炉运行中变化的生产要素,全面讨论这些变化影响钢卷加热时间的规律。

2钢卷传热的数学模型

21 1钢卷传热模型的建立

根据现场钢卷的传热情况,可做以下的简化假设:

(1)钢卷结构对称,可忽略周向导热,只考虑钢卷的径向和轴向传热,将其导热方程简化为二维非稳态导热:

(2)钢卷由上千层带钢卷制而成,其径向传热是通过相邻两层带钢间气隙内传热的综合效应完成的,包括通过保护气体的导热、带钢间辐射换热及通过接触点的导热等,模型中采用径向等效导热系数17、9、102表征钢卷径向导热能力:

(3)钢卷无内热源,与外界换热符合第三类边界条件。

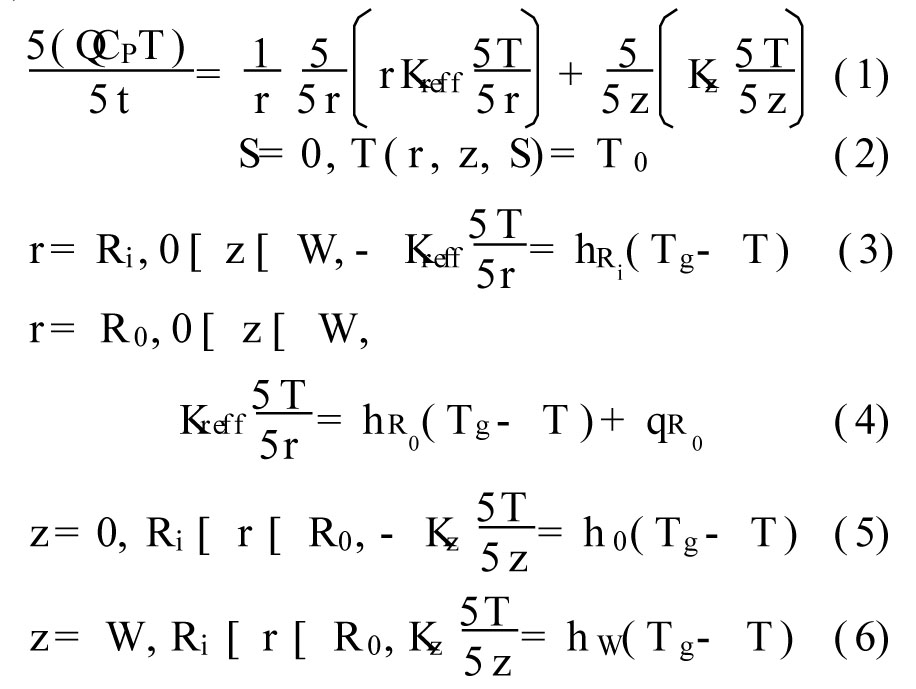

钢卷的导热方程及其初始条件和边界条件为152:

式中:r为钢卷径向坐标/m:z为钢卷轴向坐标/m;Q力钢的密度/kg#m'3;

CP为钢的比热容/J(kge)-1;

Kcff为钢卷径向等效导热系数/W(m e)一;K为带钢导热系数/W (me)'1;S为时间/s;T为钢卷温度/e, Tg为保护性气体温度/e, qR。为钢卷外表面与内罩辐射换热热流密度/W#m'2:Ri为钢卷内径/m; Ro为钢卷外径/m;W为钢卷高度/m; hR,,hR。,ho,hw分别为钢卷内外,上,下表面的对流换热系数/W (m2e 1'1。

212模型准确性验证

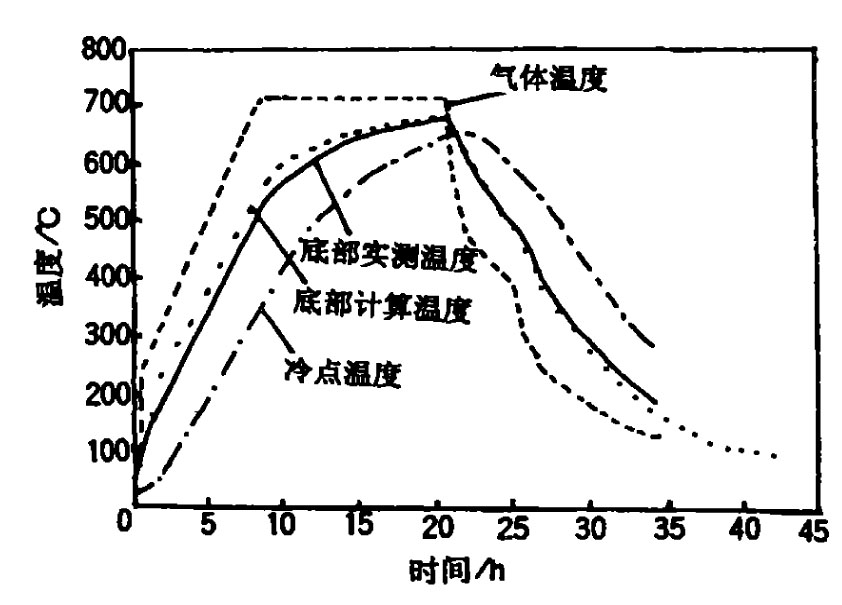

宝钢生产中,通过在罩式炉炉台放置一个测温热电偶,得到钢卷底部的参考温度,控制钢卷出炉时间。该热电偶记录了钢卷底部点在退火全过程温度的变化,为我们校验计算模型的准确性提供了依据。在模型验证中,将该点温度计算值与热电偶测试值进行比较,若二者接近,则说明模型准确。将计算得到的该点温度曲线与实测值温度曲线一起绘于图1中,并将该钢卷参数列于表1。

图1中四条曲线分别为循环气体温度曲线,底部计算温度曲线,底部实测温度曲线,冷点温度曲线。从图中可似看出钢卷底部的计算温度曲线与实测温度曲线十分接近,保温段结束时,二者温差小于Se。这表明计算模型具有很高的精度,可以作为进一步研究的依据。另外,需要说明的是以下对某一参数进行讨论时,假定其他参数条件不变,例如表1。

图1 钢卷底部测试温度与计算温度的比较

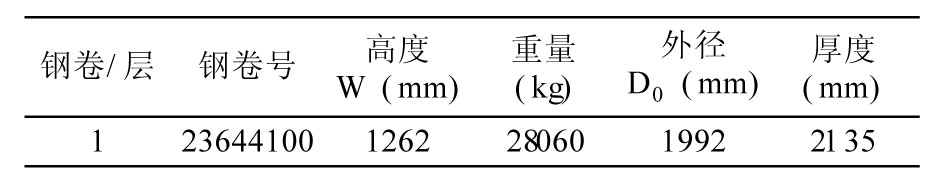

表1 装炉钢卷参数

3、钢卷结构参数对加热时间的影响

钢卷的结构参数包括钢卷的径向等效导热系数、钢卷的外径和钢卷高度,在实际生产中,根据用户需求,钢卷的结构参数常常发生变化,从而影响钢卷的加热时间。

31 1 径向等效导热系数

退火过程中,钢卷自身的热传导包括轴向导热和径向导热,如前所述,钢卷的径向导热是一个综合的传热过程,用径向导热系数来表征钢卷的径向导热能力,涵盖了许多与径向导热密切相关的因素,如钢板厚度,打卷应力等。

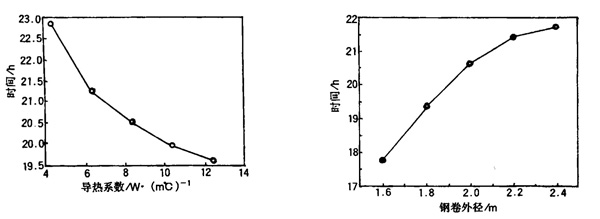

经比较随着等效导热系数的增大,退火钢卷达到工艺要求的冷点温度(620 e 1所需的时间越来越短,且冷点最终达到的温度也越高。从图2中可更为直观地看出径向等效导热系数对加热时间的影响程度。导热系数从414W/(ml e 1增加到1214W/(ml e)时,退火加热时间从2219h减少到1916h,缩短313h。观察曲线的走

势,曲线由陡变缓:导热系数从414W/(ml e)增加到614W/ (ml e)和’占从1014W/(ml e)增加到1214W/(ml e)相比,同样是增加2W/ (ml e),但前者退火时间缩短了116h,而后者仅缩短了013h。可见,在径向等效导热系数相对较小时,增加其值更有利于缩短加热时间。

31 2钢卷外径

钢卷径向导热是钢卷内、外表面将获得的热量向冷点传递的过程。在径向等效导热系数不变时增大钢卷外径,相当于增加钢卷径向导热热阻,因此热量向冷点传递的时间必然延长。

随着钢卷外径的增加。冷点在退火过程中升温和降温的速度减慢。图3显示了不同外径下的加热时间。钢卷外径从116m增加到214m时,钢卷退火加热时间由1718h增加到211 711,延长319h。由图3还可以看出,钢卷外径从116m变化到210m时,曲线斜率较大,随后斜率减小。这是因为随着外径的增加,一方面径向导热热阻

增加,减少了钢卷的径向导热量:另一方面钢卷外表面与内罩内表面之间的保护气体循环通道截面积减小,导致气体循环流速增大,从而增加了钢卷内、外表面的对流换热量,这两方面的作用相互抵消。故在炉台允许的外径范围内,增加钢卷外径会延长加热时间,但随着外径的增加,它对加热时间的影响越来越小。

31 3钢卷高度

钢卷的轴向导热,是钢卷上、下表面向冷点传递热量的过程。钢卷的轴向导热系数等于该钢种钢的导热系数,钢种一定,钢卷的轴向导热系数即为定值。卷制钢卷的带钢宽度增加,就会使得钢卷的高度增加,此时相当于在导热系数不变的情况下增加轴向导热热阻,钢卷退火的加热时间必然延长。

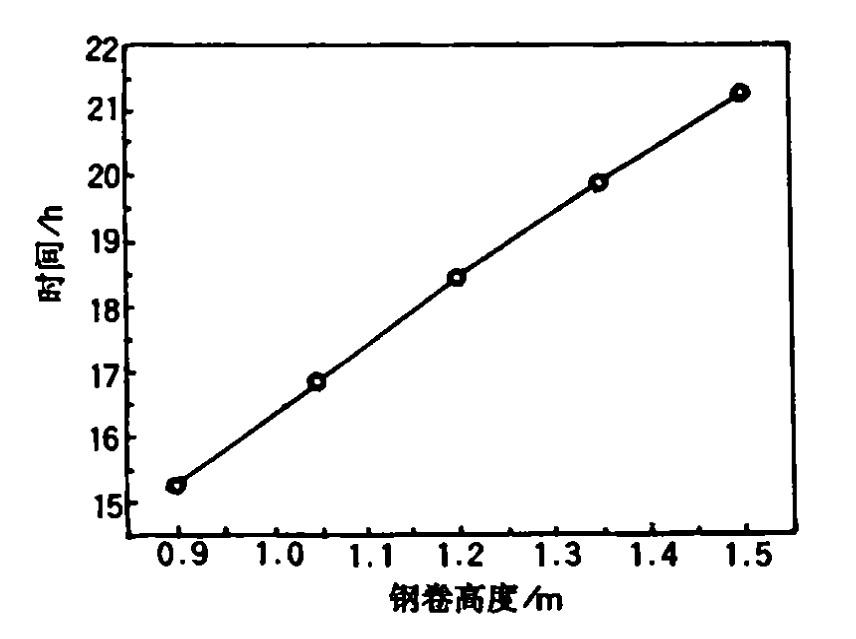

随着钢卷高度的增加,其退火加热时间延长。此外,钢卷高度变化对于退火加热时间的影响比径向等效导热系数和钢卷外弪变化对加热时间影响显著。因此在生产中,应格外注意根据带钢宽度的变化,来调整退火的工艺制度。图4显示了退火加热时间随钢卷高度增加的变化情况,当钢卷高度从019m增加到115m时,退火加热时间从1513h增加到2112h,延长了519h。从曲线的斜率来看,退火加热时间与钢卷高度几乎呈线性关系,这也说明钢卷高度变化对加热时间影响显著。

通过应用以上规律,我们对宝钢的在线生产退火时间控制模型进行了修正,提高了该模型计算的准确性,不仅明显减少了生产中对控制过程的人为干预,而且提高了产品质量。

4、操作参数变化对加热时间的影响

罩式炉生产中操作参数主要有内罩内循环气体的流量、压力和温度。由于罩式炉生产时内罩内压力变化很小,故在此不对气体压力进行讨论。循环气体流量取决于炉台循环风机的功率,气体温度取决于温度制度和加热罩上烧嘴的燃烧能力。

41 1循环气体流量

确定合理的循环气体流量是全氢罩式炉设计的关键参数之一182。循环气体流量的变化直接引起对流换热表面的气体速度变化,从而引起对流系数的变化,循环气体与内罩的对流换热量,钢卷与循环气体的对流换热量都随之变化,最终引起退火加热时间的变化。

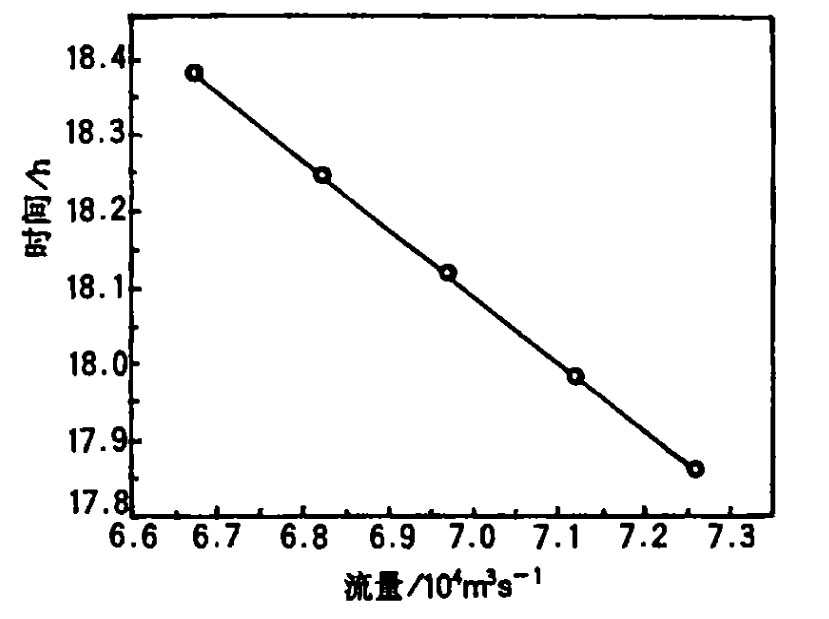

在目前生产状态下,循环气体流量变化对退火钢卷温度场的影响很小。从图5可以看到,循环气体流量从666 70m3增加到72670 ffl3,增加了6000 ffl3,退火加热时间从1814h减少到1719h,仅缩短了015h。宝钢在长期的生产中,部分循环风机老化,若按照设计风量继续生产,风机会出现震动,为了确保安全生产,需调小循环风量。根据上述分析,适当调小循环风量,对退火过程影响不大。宝钢将风量调小约10%,如我们预期结果一致,未影响生产效率和产品质量。

412 循环气体温度

在生产过程中,要根据钢种和用户要求选取不同的循环气体温度制度进行退火生产。温度制度的选取直接关系到产品质量的好坏,退火温度过高,钢卷易出现粘结现象:退火温度过低,又易出现轧硬现象。在宝钢的实际生产中,这两个问题也是产生废品的主要原因。此外,现场生产时,由于烧嘴出现故障,常常造成循环气体温度低于设定温度,导致钢卷出炉时间延长。因此,我们有必要讨论循环气体温度变化对退火加热时间的影响。

在加热段中前期,气体温度升高或降低对冷点温度影响不大,随后气体温度对冷点温度的影响明显增加。图7显示了五种温度制度下达到工艺要求的冷点温度所需加热时间的差别。在实际生产温度制度下,冷点达到620 e需1910h,若将该温度制度提高20 e,则此时间为1718h,缩短112h;将温度制度降低20 e,此时间值为2016h,延长116h;而最高温度制度比最低温度制度下的退火加热时间缩短218h。

5、结论

(1)钢卷退火加热时间与径向等效导热系数成反比。径向等效导热系数从414W/ (me)增加到1214W/(me)时,退火加热时间从2219h减少到1916h,缩短313h。

(2)钢卷退火加热时间与钢卷外径和高度成正比。钢卷外径从116m增加到214m时,钢卷退火加热时间由1718h增加到2117h,延长319h。钢卷高度从019m增加到11 Sm时,退火加热时间从1513h增加到2112h,延长了519h。

(3)钢卷退火加热时间与循环气体流量和温度成反比。循环气体流量从66670m3/h增加到72670m3/h,增加了6000m3/h,退火加热时间从1 814h减少到1719h,缩短了015h。循环气体温度从690 e提高到730 e,提高了40 e,退火加热时间从2016h减少到171 8h,缩短了21 8h。

(4)棍据上述部分结论,对宝钢在线控制模型参数进行修正,提高了控制模型计算退火加热时间的准确性,不仅明显减少了生产中对控制过程的人为干预,而且提高了产品质量

- 上一篇:本钢冷轧厂热处理机组表面缺陷形成原因及控制措施

- 下一篇:没有了!