本钢冷轧厂热处理机组表面缺陷形成原因及控制措施

1 罩式退火机组表面缺陷形成原因分析

作者简介:韩平(1981~),男,热处理工程师,2004年牛业于吉林大学金属材料工程专业。

目前,在罩式炉区域的表面质量缺陷主要有氧化色和粘结两个方面。

1.1氧化色缺陷原因分析

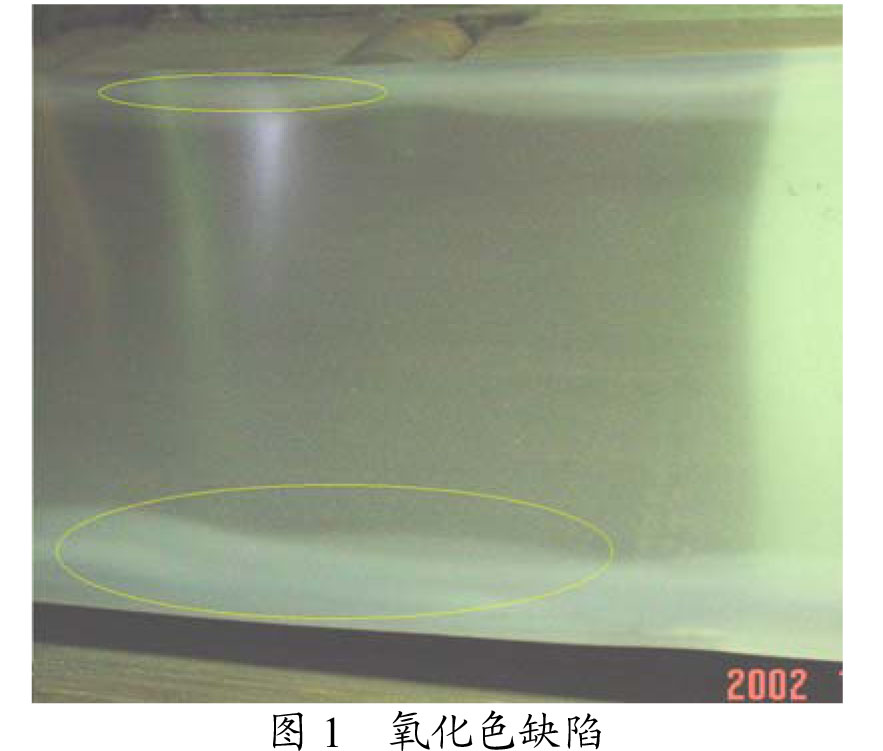

氧化色缺陷:主要是钢卷出炉后,带钢表面存在淡黄色和浅蓝色的氧化条纹,严重的整个钢卷氧化,整体发深蓝色,带钢表面附着氧化物,严重影响带钢表面质量和机械性能(如图1)。

经过对大量氧化色缺陷进行分析研究后得出,出现氧化色缺陷的几个方面的原因:

(1)设备故障造成的氧化

1)本钢罩式炉机组为了充分确保安全性,程序中设定了在炉内压力低于2.5mbar时,炉台系统会产生氮气紧急吹扫,在生产中,由于炉台系统经常出现漏点,造成内罩压力不足,引发紧急吹扫,紧急吹扫由氮气置换炉内的氢气,由于氮气的露点偏高,残氧量偏高,而发生紧急吹扫的温度一般都偏高,在此种情况下易发生氧化,出炉后钢卷外表发蓝,氧化较严重。

2)本钢罩式炉机组为了提高炉内热交换率,全部采用循环风机加快炉内保护气体循环,提高热交换效率,在冷却段由于循环风机出现故障,造成低速和不转,造成炉内控制气氛温度分布不均匀,靠近内罩上方的钢卷温度照比实际显示温度偏高,出炉易发生氧化。

3)本钢罩式炉机组采用热电偶和温度变送器来监控炉内温度变化,出炉时一般采用热电偶显示温度进行出炉。在热电偶和温度变送器发生故障或精度不准时,退火炉内真实气氛温度与电偶显示温度会造成一定范围的偏差,实际温度高于电偶显示温度时,出炉易发生氧化。

1.1.2生产工艺和操作造成的氧化

1)装炉过程中的钢卷对中和钢卷卷心的状态在实际生产中,钢卷堆垛不整齐或者钢卷眷心打折严重,在实际退火过程中,循环风机不能有效的发挥作用,炉内保护气氛流通受到严重影响,热交换效率低,钢卷实际温度照比显示温度偏差太大,出炉时的实际气氛温度明显高于电偶显示温度,从而发生氧化。

2)炉台的退火冷却周期

炉台的冷却周期过短,将造成钢卷冷热点降温速度差异大,热点降温速度要远大于冷点的降温速度,造成钢卷出炉后冷热点温差大,冷点温度明显高于热点,而使钢卷冷点部分发生氧化。钢卷冷却周期正常的情况下,虽然热点降温速度大于冷点降温速度,但在出炉时钢卷冷热点温差不大,氧化机率很小。

3)冷轧后带钢表面乳化液的残留

由于轧制后的钢卷没有经过脱脂处理,如果轧机工序乳化液吹扫效果不好,带钢表面残存大量的未吹扫干净的乳化液。在退火过程中,钢卷装炉后因乳化液无法吹洗干净,乳化液中含有的H20将会使钢卷氧化。

4)炉台装炉第一卷钢卷重量的影响

如果炉台装炉第一卷钢卷重量过低,在退火过程中炉台电偶的检测部位检测不到钢卷冷点端面的温度,而检测的温度靠近钢卷热点,造成温度的失真,实际冷点温度在冷却时要高于电偶显示值,从而造成钢卷出炉发生氧化。

1.2粘结缺陷原因分析

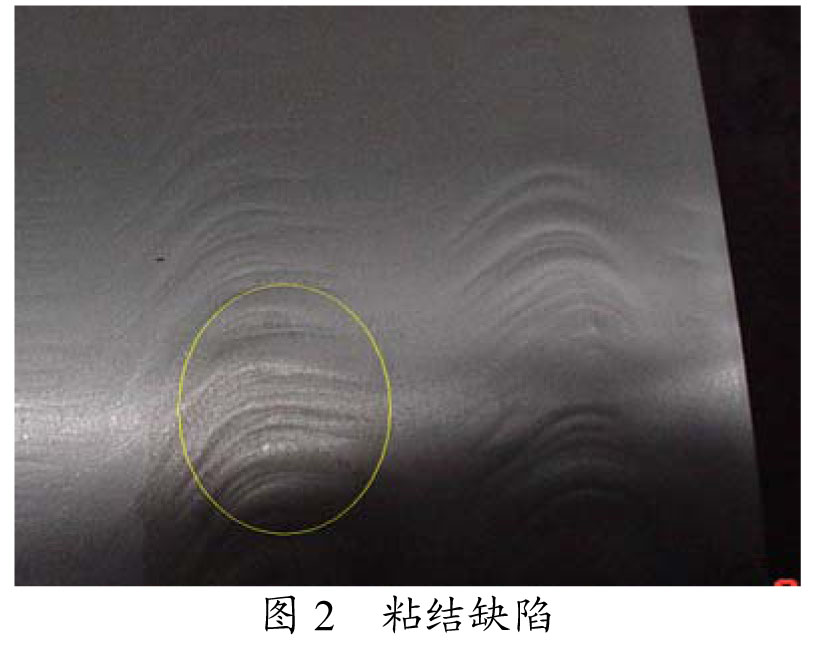

粘结缺陷:冷轧带钢经过罩式炉进行再结晶光亮退火后可淌除冷加工变形产生的加工硬化和内应力,使带钢具有良好的机械性能和表面质量,但在退火过程中极易产生粘结这种质量缺陷,即带钢间存在局部粘连,造成平整开卷困难或无法开卷,即使平整开卷生产后,带钢表面也存在大量折印,使带钢产生部分或整卷的降级品(如图2)。经过对大量粘结缺陷研究后,基本可以确定出发生粘结缺陷的影响因素,发生粘结缺陷的主要原因是退火过程中带钢间的压力增大,造成钢板间的原子相互扩散渗透,从而发生粘结。导致带钢间压力增大主要有以下几个方面因素:

1.2.1 轧机的卷取张力

轧机卷取张力的大小是出现粘结缺陷的一个很重要的因素,轧机卷取张力越大,带钢间的压力就越大,发生粘结的倾向就越大。

1.2.2退火过程中的加热温度和时间

原子的扩散能力主要取决于温度,同时,温度升高导致钢板热膨胀,从而影响钢板的接触压力。温度越高,原子的扩散能力越强,越易产生粘结;原子相互扩散的距离,即两块钢板相互局部焊合的程度,除温度外时间是其主要的影响因素。时间越长,原子扩散距离越大,越易产生粘结。

1.2.3 带钢的板形

经冷轧后的带钢由于各种原因出现不同程度的板形缺陷,如隆起、浪形、飘曲等,由于带钢平直度差,导致钢板间所受压力不均,个别区域压力极大。在退火过程中,压力大的部位极易发生粘结。

1.2.4冷却制度的影响

罩式炉退火保温温度通常在680℃~720℃,在高于再结晶温度以上快速冷却,冷热点温度梯度大,原子与原予之间扩散渗透的倾向增大,容易产生粘结缺陷。

1.2.5 退火原因的设备故障

设备故障也是造成冷轧退火卷粘结缺陷原因之一,由于设备故障导致在加热保温段出现加热延时或反复停炉的现象,这样钢卷受热不均,容易造成局部粘结。此外,测温系统不准确,若钢卷的实际温度远远高于检测温度,这样钢卷处于软化状态下,原子发生渗透非常容易产生粘结缺陷。

2、缺陷的控制措施

2.1氧化色缺陷控制措施

1)加强炉台系统的漏点检查,出现漏点及时修补,在系统发生紧急吹扫后,在保证安全的前提下,可以对炉台系统置换氢气,仍然保持在氢气状态下退火,此种措施基本可以消除紧急吹扫引起的氧化色缺陷.如不能置换氢气,需相应降低出炉温度,但在条件允许的情况下,氮气的露点和残氧量必须控制在工艺要求范围内。

2)加强循环风机维护,避免出现循环风机低速或抱死的情况出现,如出现循环风机故障,则必须相应降低出炉温度。

3)定期校验炉台电偶的准确性,发现故障电偶及时更换,并相应降低出炉温度。

4)生产操作过程必须保证装炉过程中钢卷摆正对齐,钢卷卷心不能打折,确保炉内保护气体流动畅通。

5)严格控制炉台的冷却周期,使炉台的冷却周期在满足出炉温度的条件下至少达到16h以上。使得钢卷内卷温度符合出炉温度要求。

6)轧机工序须严格控制钢卷表面乳化液残留,确保钢卷表面的清洁性。

7)装炉过程中必须保证炉台上第一卷是大卷,吨数须在27t以上,保证钢卷测温部位的准确。

8)对于已经产生的氧化色缺陷,可以采取重新退火的方法进行修复,基本上都可以完全修复。

2.2粘结缺陷控制措施

1)在保证工艺正常执行的情况下尽可能降低轧机卷取张力。

2)合理优化退火工艺制度,做到加热速度与冷却速度平稳,在满足产品性能的前提下尽可能减少加热和保温时间。

3)前部工序必须有效降低板型缺陷量,如薄料的隆起和厚料的瓢曲和浪型。

4)在工艺控制上适当加入带加熟罩冷却,降低高温段的冷却速度,减少粘结产生。

5)有效减少运行中设备停机故障时间,使退火工艺稳定执行。

6)在满足用户要求下尽可能增加带钢表面粗糙度。实验测定,轧后带钢表面粗糙度Ra数值越大,越有利于避免粘结。这是因为粗糙度值增大了退火钢卷层与层间界面原子结合阻力。

7)粘结缺陷虽然在罩式炉退火过程中就已经产生,但在平整开卷时才形成横向弯折,平整采用适当的控制手段可以挽救部分较轻的粘结。主要控制手段包括适当的开卷角度、较大的开卷速度、较大的平整延伸率。在确定钢卷有较严重的粘结时,适当增加开卷角度和速度有助于减少粘结。由于带钢的板形、性能和表面质量等要求己对卷取张力、退火工艺、平整延伸率等做了规定,因此,以上措施只能在符合工艺条件下采用。

- 上一篇:冷轧带钢退火技术的发展和应用

- 下一篇:HPH全氢罩式退火炉钢卷加热时间的研究