冷轧钢卷在罩式炉中退火过程的温度场变化模拟计算

罩式退火技术应用于生产冷轧钢板已经有许多年的历史,而罩式炉是先进的冷轧、冷拉机组配套的最常用的热处理装置。为提高罩式炉的生产效率和保证产品质量,采用先进的全氢强对流退火技术,全氢退火的加热和冷却速率要比混氢退火高50%,同时可以使钢卷内部和外部的温度分布更加均匀,充分利用氢气氛还原作用,保证钢板表面的清洁度。罩式炉退火制度的确定可以有以下几种方式:①直接在引进生产线的同时引进相应的钢种、材料的退火工艺制度;②利用经验的方法来确定,并通过试验退火进行验证和修改;③利用合适的数学模型和计算方法模拟退火过程的温度场,并用来优化工艺。

研究钢卷退火过程的首要间题是钢卷等效导热系数的确定,Seong-Jun Partd等人研究了热轧钢卷的等效导热系数,并计算了热轧钢卷的冷却曲线。殷晓静等人研究同心圆柱套筒相互接触时单元体的导热模型,并分析了单元体尺寸响。石京等入研究了不对等效导热系数的影响,并计算退火过程的温度场。Y.J.JungE8]和Santino A.‘9 3分别研究了不均匀卷厚和应力分布条件下的钢卷的以往的模拟罩式炉退火过程中,基本上以模拟温度场为主,讨论的核心内容是模拟过程中板卷径向导热系数的选择,对流换热系数的确定等问题,而未考虑保护气体的流场。欧阳德刚等人应用流动静压与动压方法测量的罩式炉内的保护气体的分布揭示了气体分布的不均匀,但未考虑温度场。本文的模拟过程首先以钢卷的温度场为基础,模拟退火过程,在此基础上,通过ABAQUS软件的强制对流计算功能,模拟在强制对流条件下钢卷温度场。

1 钢卷温度场的计算模型

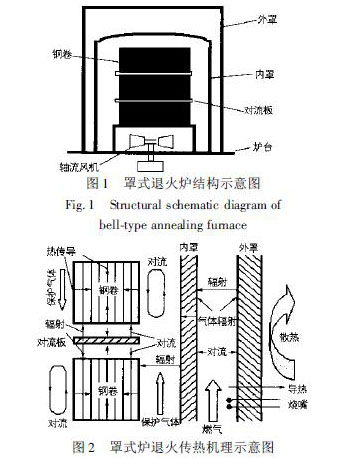

罩式炉的加热退火过程中,热量通过辐射由加热罩传给内罩,主要是高温烟气与内外罩的对流与辐射传热,内罩与外罩内表面的辐射传热,加热罩外表面散热以及加热罩壁的导热。而热量由内罩传给钢卷是通过内罩的辐射传热和循环流动的保护气体的对流传热及钢卷内部传热来实现的。当加热结束后,钢卷冷却到一定程度,加热罩将被移去。加上强制对流冷却罩,使钢卷和内罩快速冷却。在冷却过程中,有的炉子也采用水冷。在带加热罩冷却阶段,停止燃料供应,从烧嘴中喷出助燃空气冲刷内罩,起到冷却作用,当达到一定温度即可取下加热罩换上冷却罩。在此阶段,内罩直接暴露在空气中,和环境进行辐射与自然对流传热。此过程只是两个主要热工操作的中间过程。冷却罩夹紧后,罩项的大流量循环风机开始工作,对内罩进行强制冷却。当炉底控制热电偶达到工艺要求时,快速冷却装置启动,进行快速冷却。当钢卷达到规定的出炉温度时,整个退火过程结束,罩式退火炉结构见图1,罩式退火的主要传

1.1 铜卷退火过程的温度场模型

本文第一个模型是计算钢卷的温度场,着重研究炉子内部钢卷温度随炉子热处理过程的变化规律以及

加热过程中温度的变化。为简化研究方法,暂不考虑炉子内罩与外罩和炉子的热传递,并认为内罩和保护

气体的温度仅是时间的函数。由于钢卷及炉子的轴对称性,在切向上没有热传递,沿切线方向的热流等于

零,使得钢卷的热流传递仅沿其半径和轴向进行,因此可以认为是二维非稳态的温度场。钢卷中的热交换过

程由下式表示

式中:HR1、HRO。一钢卷内径壁表面、外径壁表面的局部热流,W/m2;Ho、Hw一钢卷边部下表面、上表面的

局部热流,W/f112;矗Ri、矗。。一钢卷内表面、外表面的对流换热系数,W/( m2℃);h。、hw一钢卷边部下表面、上表面的对流换热系数,W/( m2 ℃);Tg、T,-保护气体、钢卷温度,℃;t-加热时间,s;To为钢卷的初始温度,℃;R为钢卷内径,m; Ro-钢卷外径,m; W-带宽,m。

罩式炉热交换的主要问题是钢卷的径向热传导率低,冷轧钢卷由上千层钢带组成,每一层钢带都具有热

阻。钢卷内部传热包括:①两层带钢间保护气体导热;②两层带钢间辐射热交换;③接触点导热;④带钢内导热。综上所述,对流换热系数与钢卷径向等效导热系数是影响罩式炉内热传导的两个主要参数。

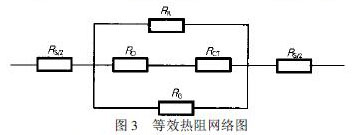

热阻如图3所示,Rd为粗糙热阻,它是由表面粗糙造成的点接触所形成的热阻;Rc为保护气体的导热

热阻;RR为两层带钢间气隙的辐射热阻;Rs/2为1/2厚度带钢的导热热阻;Rcr为收缩热阻,它是由于Rd的存

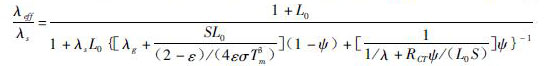

在,交界面上的热阻分布不均匀,导致区域内热流重新分配,造成热流线变形(收缩)形成的新热阻。所有热阻的单位均为m2·℃/W。由此钢卷径向等效导热系数λeff可写为[2,7]

式中:λs—钢板导热系数,W/(m·℃):λg—保护气体导热系数,W/(m℃);b—保护气隙厚度,

m: S-钢板厚度,m;Lo—钢卷缝隙准数,定义£。=b/S,用来描述钢卷的卷紧程度,Lo越大钢卷越疏松;ε—钢板的黑度;σ—斯忒藩一波耳兹曼常数,σ=5.67·10-8W/(m-2·K 4:Tm)—相邻两层钢板的平均温度,K;ψ—带钢交界面上点接触所占的面积百分比,ψ=P/H+P,其中H为接触固体中材料较软者的微观硬度,MPa,P为钢卷的打卷张力,MPa。

影响钢卷径向等效导热系数的因素很多,除钢卷温度、钢卷和保护气体的物性外,还包括ψ和Lo的取

值,这两个值是与钢卷的打卷张力密切相关的,打卷张力越大,则ψ越大,Lo越小,相应的径向等效导热系数也越大。

1.2 钢卷加热过程的有限元实现

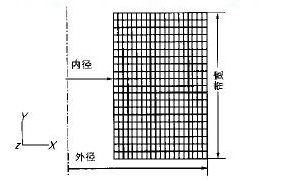

冷轧钢卷轴对称面的网格划分如图4所示。因为钢卷是轴对称的,所求为二维温度场,所以选择四节点

轴对称单元。钢卷的初始温度为室温,退火温度为710℃,为单垛三钢卷中的底部钢卷。保护气体为100%的氢气。根据实际的工艺过程,由于钢卷四周外表面直接与保护气体接触,因而完全可以认为控制热电偶温度(TR)就是保护气体的温度,由此可以设定边界条件求解冷轧钢卷全氢罩式退火过程的温度场。

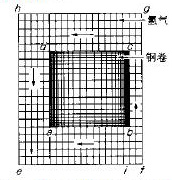

1.3 考虑强对流作用的钢卷加热过程的有限元实现

在图4模型的基础上,引入强制对流单元,以模拟轴流风机作用下的强制对流作用,这里以加热炉中的

最上端板卷为例,如图5所示,周围均匀划分的单元是氢气单元,不均匀划分的是钢卷单元。其中内部的箭

头方向表示的氢气流的方向。其中气体的流动速率平均值由事先预设的方式引入计算过程。图5中的fg、

gh作为内罩与氢气的对流传热边界,ab、bc、cd、ad作为气体单元和板卷单元的对流换热边界,考虑板卷间

的辐射以及内罩的辐射作用,在钢卷bc、cd加载辐射边界条件。由于辐射作用在传热过程的作用较小,选择较小的辐射系数。

为表示氢气在轴流风机作用下流动对传热过程的影响,在图5中的边圹处加载对流边界条件,通过引入实际测量的温度曲线,模拟气流温度变化。软件通过空气单元、钢卷单元的边界表面热传导作用的设置,实现钢卷与气体之间传热过程的分析。

2 模拟结果分析

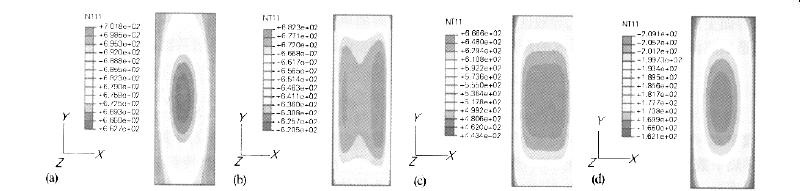

2.1 仅以钢卷为研究对象情况下的温度计算

在模拟单卷的情况下,通过在钢卷四周引入对流换热条件进行模拟,其加热过程中钢卷表面实测温度

即是对流条件中的环境温度。模拟过程中最高温度为710℃,通过ABAQUS/Standard分析计算,计算结果用

ABAQUS/CAE输出,在强对流全氢罩式炉中的退火过程,保温、冷却各段时间内冷轧钢卷各部位的温度分布

及其随时间的变化如图6所示。由计算结果可知,钢卷在退火加热过程中,“热点”在靠近内罩的钢卷外表

面,而“冷点”在靠近钢卷内表面处。如图6a所示,钢卷表面达到了退火温度,并出现一定的过热,而“冷

点”直到图6所示才达到相应的退火温度。在冷却阶段,表面“热点”温度是一直降低的,但中心“冷点”温

度却是先继续上升,到图6c时才随同“热点”一起降低。所以为了提高退火效率,在制定工艺制度时,不是

等“冷点”温度也上升到退火温庋才开始降温,如果这样,“冷点”也会象“热点”一样出现过热。因而利用钢卷表面与中心温度差提前冷却,可使钢卷达到最佳退火状态。

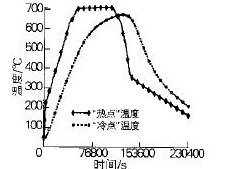

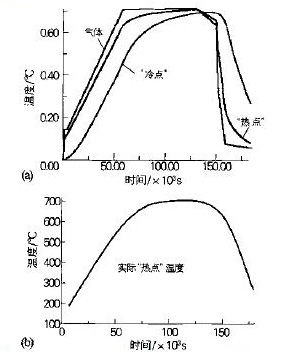

模拟出的“热点”和“冷点”温度曲线如图7所示,可以看出,“热点”和“冷点”的最高温度有一定的温差,据7图中所示大概相差40℃左右,达到了退火工艺的要求。要使心部“冷点”达到设定温度,必须使

“热点”出现不同程度的过热。且由图7中模拟结果来看,“冷点”要达到额定温度,要靠较长的保温时

间才能实现,在退火时间上“冷点”比“热点”有一个较长的滞后。从ABAQUS软件模拟的冷轧钢卷温度场的

动态显示分析,有一个表面高温与中心低温“中和”的过程,在这时整个钢卷温度达到相对均匀的退火态。

图6 冷轧钢卷退火过程中的温度场变化

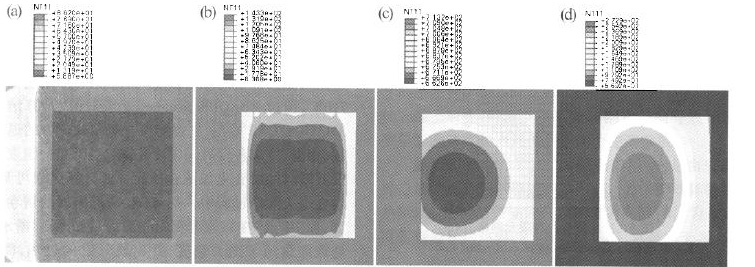

2.2 考虑强制对流条件下的温度变化

由图5所示的网格及进行加载,模拟在强制对流条件下的退火状态,轴流风机作用下的氢气循环流量

为50000m3/h,在假定气体为不可压缩条件下计算各点的速率,其范围在2~25 m/s。加载条件为宝钢实际

的退火控制制度,其最高控制温度约710℃,所得的温度的变化如图8所示。由图8a可以看出,在开始加热

时,气体流动,钢卷外侧气体温度分布较高,在t=3600s后保护气体的温度分布已经均匀化。经过保温过程,在t= 98000s时冷点温度达到662℃,在随后的辐射冷却和强制冷却条件下,保护气体要进行水冷降温,最后在t= 180000s时钢卷最高温度降到273℃,

图8 强对流条件下冷轧钢卷退火过程中的温度场变化

(a)t= 80s (b)t=3600s (c)t=98000s (d)t=180000s

3 讨论

在退火过程中的钢卷的温度场变化与板卷的径向导热系数的选取密切相关,如公式(7)所示,应力状态

和板卷的温度是决定径向导热系数的主要因素。单独以钢卷为研究对象时,可以在钢卷的边界加载对流和

辐射条件。为更好地研究保护气体循环作用下的传热过程,加入气体做第二个模拟对象,这两个对象之间相

互传热。本文采用了以部分气体边界对流代表气体热流的方式,在计算中,可以较好地模拟气体对流条件下

气体以及钢卷的温度分布。在本例中,由于保护气体的流动速率大,所以可以很快地使保护气体的温度均匀。从图9a可以看出保护气体与钢卷表面的温度有一定差值。在计算过程中,网格划分对热点温度有一些影响,网格划分的越细,保护气体的温度与热点的温度越接近。由图9a的热点计算与图9b的实际工艺试验温度比较,可以看出二者之间非常吻合。工程上比较关心的位置是钢卷中温度最低点即冷点的位置,冷点达到设定温度则整个退火进入降温阶段,所以精确预测冷点的位置可以节约生产成本。在考虑强制对流的顶层钢卷情况下,本例所得的冷点位置如图8c所示,在稍靠近内径偏钢卷下方,这与生产中的实际位置相吻合。

图9强制对流条件下冷轧钢卷的退火曲线(a)与实际工艺控制曲线(b)

退火工艺过程实际是一个在多参数条件下的反馈自动控制过程,单纯考虑钢卷边界温度满足对模拟结果精确度的要求,而考虑强制对流保护气体的行为和温度及对钢卷温度的影响,拓宽了模拟的范围。在开发新钢种的退火制度过程中,可以通过试验确定不同保护气体与不同钢种的界面换热、辐射系数,再引入径向导热系数进行模拟计算。在模拟时,既可以对整个罩内多层钢卷进行模拟,也可以模拟不同层别的钢卷。在计算资源有限,模拟单层钢卷的情况下,对于不同层,可计算出不同的部分气体速率,给定不同的辐射和对流条件,进行模拟。对于有些难以确定的系数,如对流换热系数,在试验数据不足时可以采用逆算法,根据模拟和实验结果的反复验证进行求解。

4 结论

(1)本文模拟了钢卷在罩式炉中的退火过程,分析了退火过程的基本传热形式,并计算了茌氢气氛下的钢卷径向等效导热系数,模拟了在单卷条件下的钢卷的温度场。模拟结果表明,“冷点”达到额定温度,要靠较长的保温时间才能实现,在退火时间上“冷点”比“热点”有一个较长的滞后。有一个表面高温与中心低温“中和”的一个过程,在这时整个钢卷温度达到相对均匀的退火态。

(2)针对全氢罩式炉保护气体强对流的特点,采用ABAQUS软件的强制对流单元,模拟了在氢气对流条件下的钢卷的退火行为,计算了保护气体速率,以及保护气体、冷点、热点的温度变化,模拟过程的计算结果与实测试验结果非常吻合,所计算的冷点、热点的温度变化达到预测目的,对生产工艺的确定具有指导作用。

- 上一篇:强对流全氢罩式退火炉

- 下一篇:冷轧带钢退火技术的发展和应用