全氢罩式炉的发展与现状

随着我国汽车、家电、建筑装饰、食品等行业的发展,对热轧薄板、冷轧薄板、镀锌板、镀锡板、不锈钢板、

冷轧硅钢片等高质量、高附加值产品需求量越来越大。2004年,我国共生产冷轧板材1246万t,冷轧板的自给

率从2003年的66%上升到2004年的70%;2005年,我国冷轧板材产量继续增长,达到1567万t。冷轧板卷

罩式退火炉用于冷轧板卷成品前的再结晶退火,使钢板达到要求的显微组织结构、机械性能和工艺性能指

标。罩式炉是冷轧退火的重要炉型之一,我国自2O世纪5O年代引进罩式炉,现已被广泛使用。近年来,我国

罩式炉引进数量迅速增长,从2003—2005年3年间,共237台。

1、罩式炉结构的演变

罩式炉最初用于铜合金的退火,以后才被用于冷轧钢板的退火。当时退火用的保护介质是氮氢混合气

体,但传统罩式炉有退火时间长、生产效率低、产品质量差等缺点。在结构上,内罩为光壁式,冷却为自然冷却,后来开发74功率风机作为冷却的主要设备,但是功率太小,退火时间很难缩短。2O世纪7O年代初奥地

利EBNER公司开发了高对流全氢罩式退火炉(HICON/H2),20世纪8O年代后被大量用于冷轧板卷的光亮退火。德国LOI公司也开发了以强对流和全氢气为特色的HPH(High Performance Hydrogen)罩式炉。这两种

罩式炉对传统罩式炉结构进行了很大的改进和完善,主要表现在以下几个方面:

(1)加热罩的改进。传统罩式炉加热罩上的烧嘴是径向布置,很容易烧坏内罩。现在加热烧嘴切向布置,上下两排或上中下三排;每个烧嘴都装有电磁点火装置和紫外线火焰监测器,当燃烧达到一定程度时关闭上排烧嘴,热量仅由下排供给。这改善了加热的均匀性,有利于防止钢卷的局部过热,提高钢卷的成品质量。

(2)内罩结构的改进。原来内罩为光壁式,现今的主要有光面和波纹型两种。孙大山、赵荣国等人对波纹型内罩和光面内罩进行了对比研究,指出波纹型内罩可以缩短加热时间、提高生产能力、延长内罩寿命,同时还有利于提高产品质量。张海涛、张杰等人对内罩的结构进行了研究,提出一种更为有效的内罩结构一网格型结构。研究表明,此结构可以提高内罩的纵向刚度、换热效率和使用寿命,以及罩式炉的生产能力。

(3)冷却系统的改进。以往钢卷冷却方式为自然冷却,后来开发了小功率风机为主冷却系统,台罩比很大,一般在(3~4):1,炉子的产能很低,退火时间长。早期冷却系统是在罩式炉上加专用的冷却罩,冷却罩顶部有强化对流换热的冷却风机,降低了台罩比;后来增大了风机叶轮的直径,采用了变频电动机。这样增大了循环量、提高了流速,有利于传热和节省退火时间。此后,又出现了快速冷却系统。快速冷却系统能很快地降低钢卷温度,降低台罩比,节省退火时间,降低能源消耗,同时提高产能。各冷却系统比较而言,风冷一水冷和喷淋冷却比全流冷却和分流冷却的冷却时间短,冷却效率高;全流冷却系统和分流冷却系统结构复杂,维护困难,风冷一水冷系统和喷淋冷却系统结构相对简单,易于维护,所以风冷一水冷系统和喷淋冷却系统都是目前罩式炉主要的冷却系统之一

2、罩式炉控制系统现状

罩式炉的控制系统主要在安全控制和系统控制两个方面得到了发展。

2.1安全控制

传统罩式炉用氮氢混合气体作为保护介质,氢气相对于氮气具有导热性好、密度小、动力粘度小、还原性强等优点,逐渐代替了传统氦氢混合气体作为保护气体。同时,它对罩式炉安全控制提出了更加严格的要求。

首先,保护罩和炉台的金属外壳全部经过x射线探伤,严格保证各设备加工质量。其次,在退火周期开

始时,对所有的仪表、开关位置进行检查,使它们置于正确的设定位置。将内罩扣在准备好的炉台上后,进行氢气入口阀门的泄漏检测,然后进行炉台空间泄漏测试,以确保炉台、内罩系统完全密封;同时还对煤气主开闭器、氢气主开闭器各进行一次严密性试验。泄漏测试合格后,用氮气对炉内空间进行吹扫。氮气吹扫必须满足3个条件才能结束:一定的氮气吹扫量;最小的氮气吹扫时间;氧气含量小于1%。此外,还有安全连锁保障。当氢气过压时,控制系统自动打开出口阀降压。为了避免产生错误信号,每次吹扫前,氧探头必须对空气中氧含量进行测量并记录。当氢气压力不足或氢气中氧气含量超标时,系统自动启动紧急氮气清洗。控制系统同时还装有手动紧急清洗按钮。

2.2系统控制

随着控制理论和计算机技术的发展,罩式炉系统控制经历了计算机监视、设定值控制、直接数字控制到

目前普遍采用的集散式控制系统,现在正在向全面整合、全数字化解决方案发展。

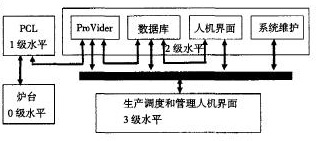

罩式炉的控制系统由3级构成:第1级一炉台控制单元(BCU)价质控制单元(MCU);第2级一过程控制系统(SCC);第3级一主计算机系统。每个炉台上的炉台控制单元(Base Control Unit,简称BCU)与监控计算机(Supervisory Control Computer,简称scc)相连,一个退火车间可以有数个BCU和1台SCC相连。主计算机系统由系统服务器、数据库服务器、操作终端、打印机通过以太网构成,主要实现处理退火计划,计算退火参数,监控每一个炉台的退火状态,报表生成及打印等功能,见图I。

罩式炉监控的上位机软件采用退火模板,格式为EXCEL,可以方便地进行编程和调整。2004年以后退火模板为嵌入式壳式模型,不能直观地看到模板的内容,较好地保护了知识产权。

可见,罩式炉的控制有合理科学的安全控制和最新科技作为依靠的系统控制,保证了罩式炉的安全生产,同时提高了罩式炉的生产效率和产品的质量。

3、罩式炉退火传热模型研究现状

很多学者对钢卷在罩式炉中的退火过程进行了研究,主要包括钢卷传热模型的基本热工参数和钢卷传热模型的模拟。

3.1 径向导热系数和边界热流

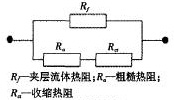

钢卷的径向导热系数和边界热流对导热模型的准确性影响很大。殷晓静和Degiovanni A提出了同心圆柱套筒相互接触的粗糙单元体的三维稳态传热数学模型,根据这个模型将两个曲面间的接触热阻表达为3个特殊热阻的传热网络(见图2);并得到了数学解析方法和非接触面上一维热量传递的接触热阻解析表达式。在此基础上分析了单元体尺寸和形状对收缩热阻的影响;给出了收缩函数的极限表达式,同时讨论了热物性参数和接触面上的压力对接触热阻的影响。石京等人着重论述了钢卷温度场模拟的原理及实现手段,分析了各钢

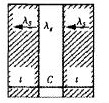

卷温度场的差异,退火时间的长短,过热现象产生的原因,并把钢卷的径向导热分析为如图3所示。

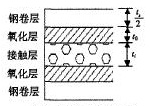

Seong—Jun PARK等人综合考虑了钢卷表面和径向热应力对等效导热系数的影响,建立了新的单元层热阻模型(见图4,5)和钢卷等效导热系数模型。钢卷等效导热系数模型综合考虑了带钢的厚度、表面特性、温度以及压缩应力;通过有限元法对模型进行计算,并把冷却过程的计算结果与实验数据进行对比,验证其准确性,同时还讨论了压应力与导热系数之间的关系。该模型考虑了氧化层的影响。

Y J Jung,G T lee和c G Kang从压应力的角度出发,建立起有,无突起钢卷应力模型,结合等效导热系数的概念,研究了两个模型预测热变形的准确性。采用有限差分法分析了钢卷径向导热,指出导热系数的准确性取决于压应力。把两个模型的模拟结果和实验数据进行对比,有突起钢卷应力模型更为准确。

左焱,张欣欣等人从径向等效导热系数和总对流换热系数人手。利用氮气和氢气物性参数的不同,对总对流换热系数进行讨论,总结了氢气比氮气优越的原因[131。他们还研究了对流换热系数和钢卷径向等效导热系数,使用网络图法推导出了径向等效导热系数的计算公式,并分析了单元体平均温度和钢卷张力对径向热阻的影响。

杨建平、祁卫东、陈光等人研究了钢卷传热模型计算过程中忽略辐射换热是否合理的问题;通过对流换热热流密度与辐射热流密度的对比,讨论了影响对流与辐射的因素,考虑了各个因素随温度变化的趋 峋。认为在罩式炉整个加热过程中,忽略辐射换热基本是正确的,但是不够精确,尤其是在退火阶段的后期,保温时间越长,辐射作用越重要。

在传热模型的研究中,诸学者对钢卷在罩式炉中退火的传热机理认识不断深入,对热阻的分析和对流换热系数等热工参数的研究日趋完善。这为建立准确的模型提供了依据。

3.2钢卷传热模型模拟

传热模型的应用主要是通过模拟温度场来预测热点、冷点、加热时间和退火时间。由热应力原理,得到

卷应力场,预测发生粘结的位置和时间。

热阻网络图 |

热阻网络图 |

钢卷径向导热示意图 |

热轧板单元体层图 |

温度场模拟是分析退火时间等问题的前提,目前,不少学者通过不同的方法获得了准确合理的数学模型。左娥等人通过详细分析钢卷退火热过程,给出了钢卷的传热模型,以及罩式炉各个部分的传热代数表达式;模拟了不同钢种、不同装炉量条件下的温度 朔。

武文斐、张欣欣等人通过分析相邻带钢板接触面上的传热机理,得到由多层接触钢板组成的非连续介质

网格的热阻和导热系数计算模型,同时给出了非连续界面上导热系数的求解方法【181。通过分析罩式退火炉中钢卷与内罩及保护性气体之间的换热,建立罩式退火炉中钢卷的传热数学模型,结合低碳钢的退火过程。求解并分析了炉内底部钢卷的温度分布。

顾明言、陈光等人使用大量生产数据改进传热模型,得到一个合理有效的钢卷退火传热模型,通过回归

分析得到径向等效导热系数的表达式和总气体循环流量表达式;并用该模型来预测温度场。

通过温度场的模拟可以预测冷点/热点位置和温度。莫春立、詹志东等人模拟了冷轧钢卷在全氢炉中退

火过程的温度变化以及钢卷冷点与热点温度的变化规律。

Rovito A J,Aiello W M和Voss G F利用一个在线模型来预测和控制钢卷冷点温度,使得两钢卷平均冷

点温度预测误差为一0.45℃,三钢卷平均冷点温度预测误差为2.16℃,拉伸质量标准偏差明显降低。

许多学者根据温度场和应力场的耦合关系,通过求解来预测钢卷粘结发生的时间和位置,为工艺中预防

粘结的发生提供了理论依据。

江波、姜泽毅和张欣欣建立了钢卷在全氢罩式炉中退火过程的传热模型和热应力模型,利用温度场和热

应力场的耦合关系,求解了温度场和热应力场,并把结果和实际情况进行了比较,证明了模型准确性 。

孙金红等研究了带钢钢卷表面和循环介质之间的对流换热;建立了钢卷导热的柱坐标数学模型,通过分

析简化成二维模型,并求出了解析解,由求解的温度场结果得到钢卷内部的热应力,预测了钢卷粘结发生的

时间和位置。

退火时间的研究主要是退火时间影响因素的研究,为缩短退火时间提供依据。林林、张欣欣等人建立了

全氢炉退火过程的数学模型,利用实测数据对模型进行了验证,通过对退火过程进行数值分析,得到了循环风量对退火时间影响的规律:循环风量增加总退火时间缩短,但两者之间不存在简单的比例关系 。当循环风量增大到一定值时,退火时间缩短的程度大大下降。

陈光、张丽徽等人针对宝钢HPH罩式炉运行中变化的生产要素,全面讨论径向等效导热系数、钢卷尺寸参数、循环气体的流量和温度变化对钢卷加热时间的影响规律圆。指出钢卷退火加热时间与径向等效导热系数成反比,与钢卷的外径和高度成正比,与循环气体流量和温度成反比。

刘全利,战洪仁等人根据罩式炉退火工艺的特点,将退火冷却时间预测的多人单出建模问题简化为单人

单出建模问题,采用模糊c均值聚类方法对退火生产数据进行聚类分析,基于聚类点进行指数最小二乘回归

来得到各个单人单出模型的系数。

综上所述,罩式炉退火的传热模型研究已经取得了积极进展。殷晓静、Seong—Jun Park、石京等对钢卷在罩式炉退火过程中的导热热阻作了深入研究,分析了热阻的影响因素,为合理确定导热系数提供了基础。张欣欣、左娥等建立了钢卷等效导热系数模型,综合考虑了温度、压力等因素对它的影响。陈光等对整个退火过程中的对流换热与辐射换热进行了对比研究。左娥、江波、顾明言等建立了模型并模拟了温度场,准确性好;孙金红等研究了温度场和应力场的耦合,预测了钢卷发生粘结的时间和位置;莫春立等研究了钢卷的加热退火时间,分析了影响它的因素和规律。

国内外学者在钢卷的传热模型、热阻以及径向等效导热系数等方面基本取得了共识,并且研究得相当深

入。但是当前研究没有充分考虑加热罩的加热对炉气、循环气体以及钢卷内部温度场的影响,特别是炉内热

态流场问题还有待于进一步深入研究。此外,目前建立的模型针对性较强,普适性还需进一步拓展。

4、结 论

罩式炉的发展经历了结构上的改进、控制水平的提高、传热模型的完善以及技术手段的进步。

在结构上,罩式炉的加热烧嘴切向布置、内罩的形式为光面和波纹型,以及冷却系统以风冷—水冷系统和喷淋冷却系统为主要冷却系统之一,使得燃烧效果更好,传热更快,温度场分布更均匀,退火时间更短,生产效率更高。但是罩式炉的设计结构没有发生原理性的改变。

在罩式炉的控制方面,对工艺严格控制,氢气安全问题得到很好解决。采用科学合理的集散控制系统,做到集中控制,风险分散,优化调配。

许多学者对钢卷在罩式炉中的退火过程进行了研究,分析了温度场规律和影响加热时间的因素,建立并

验证了温度场模型,为提高钢卷质量,防范粘结的发生提供了理论依据;同时,为改进控制模型和制定温度制度提供了基础。模型的应用表明,缩短了加热时间,提高了产品产量,改善了产品质量。但是热态流场问题以及模型的普遍适用性有待于进一步的研究。

- 上一篇:全氢罩式炉钢卷埋偶试验研究

- 下一篇:强对流全氢罩式退火炉