罩式退火炉温度控制系统应用

罩式退火炉温度控制系统应用

1 罩式退火炉工艺

罩式退火炉由炉台、内罩、加热罩和冷却罩等组成。退火材料为产品大纲中所列的铜及铜合金带卷,工艺参数为:

产品大纲C10100,C10200,C11000,C12200,C14300,C26000,C27000,C19400,C19210,C15500和C52100; 带材厚度0.1 ~ 16mm; 带材宽度650~1 250 mm; 带卷外径Max Ф2 000 mm; 带卷内径Ф610 mm; 每卷质量10t( 带宽650 mm) ,15t( 带宽850 mm) ,20t( 带宽1 250 mm) ; 装炉数量4卷( 带宽650 mm) ,3卷( 带宽850 mm) ,2卷( 带宽1 250 mm) ; 退火温度250 ~ 700 ℃; 退火气氛根据不同材料选择N2,25%N2+75%H2,75%N2+25%H2和95%N2+5%H2

罩式退火炉生产工艺是利用加热罩对内罩里的退火材料进行加热保温,达到要求的温度和时间后,换用冷却罩将内罩及里面的炉料冷却至常温。退火温度是罩式退火炉最重要的工艺参数,温度控制的好坏直接影响退火产品的质量。

罩式退火炉的加热罩为燃气式加热罩。天然气从燃气总管接入加热罩环形燃气管道,再经8个垂直支气管接至均匀分布在环形炉壁上的8个高速烧嘴。安装在加热罩上的助燃风机将空气吸入空气总管,空气经烟气换热器预热进入环形空气管道,再经8 个垂直支气管接至8 个高速烧嘴。两种气体在烧嘴前室混合,经点火后燃烧喷射出火焰,灼热的炉气通过辐射与对流使内罩温度升高。加热的内罩通过辐射与对流将热量传递给料室空间的退火材料。料室空间的气体在循环风机的搅动下强对流,加速内罩与炉料的热交换。冷却罩的冷却是先用冷却风机吹扫内罩,当温度降至250 ℃以下时,用冷却水喷淋内罩,内罩上的热量被冷风和冷水带走,从而使内罩温度降低。内罩与炉料的热交换过程与加热时相反。

2 系统组成

罩式退火炉生产过程包括料卷上炉台、扣内罩、液压夹紧、抽真空、冷密检、预冲洗、充保护气、加热及温度控制、保温、冷却、后冲洗、出炉等几个环节。退火过程控制系统包含了温度、压力、流量、成分等参数检测装置,按钮、指示灯等人机接口,电磁阀、接触器、调节阀等执行机构,计算机、PLC 等自动化装置。按照目前流行的工业自动化层次结构[3],自动化系统可分为3级:第0级为现场装置级,包括各种传感器、变送器与执行机构等,主要负责检测设备运行过程中的工艺参数,并根据基础自动化级的控制信号对

过程设备进行操作。

第1级为基础自动化级,包括PLC 或DCS,主要实现对过程的顺序控制、逻辑控制及简单的数学模型计算。

第2级为过程自动化级,包括过程计算机等,主要负责生产过程的监控、工艺设定参数的录入、过程参数的归档等。

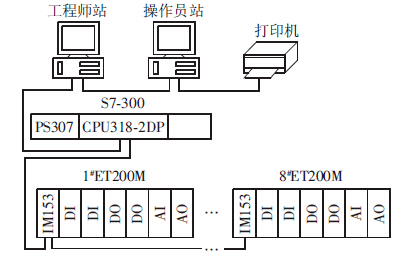

本自动化系统结构见图1。该系统由2 台过程计算机( 1台操作员站,1台工程师站) ,1套西门子S7-300PLC ( CPU318-2DP) 及8个ET-200M远程I/O 站组成,采用Profibus 现场总线连成控制网络。1台打印机与操作员站连接,用于打印生产报表。操作员站备有与3 级系统通信的接口

每个远程I /O 站实现对现场单个炉台的信号采集与控制。配置一块IM153 模块,作为网络通信的接口;根据现场I/O 点数配置2块DI 模块( 32 点) 、2 块DO 模块( 32 点) 、1 块8 通道AI 模块、1 块4 通道AO 模块。

控制箱按钮、转换开关及过程开关量仪表接入DI 模块,指示灯、继电器、直流24 V 电磁阀接入DO 模块,AC220 V 负载通过继电器转接到220 V交流电源。传感器、变送器等模拟量信号接入AI 模块,输入信号种类用安装在模块侧面的量程卡来设置。AO 模块的输出信号接至调节阀、变频器等执行机构。

系统检测控制仪表主要有: ( 1) 压力开关用于检测助燃空气的压力是否达到规定值; ( 2) 热电偶用于检测加热罩和料室空间的温度; ( 3) 调节阀由电动执行机构和蝶阀组成,安装于助燃风机后空气总管,用于调节助燃空气入口流量; ( 4)空燃比例调节阀安装于各燃气支气管,接受助燃空气调节阀后的压力控制信号,调节燃气阀门开度,实现阀后燃气出口压力和入口控制压力1:1的恒定比例; ( 5) 点火控制器接收手动或自动点火命令,控制燃气主电磁阀打开与点火线圈得电并经点火变压器实现高压打火。

系统软件包括人机界面和PLC 控制程序。人机界面由Simatic WinCC 组态,主要有以下功能:(1) 带有设备外形的过程状态显示; (2) 常用工艺配方的编辑、存储及调用; (3) 退火操作参数录入;(4) 过程变量归档( 包括表格和曲线趋势两种形式) ; (5) 报警消息显示; (6) 报表生成和打印。西门子S7-300 PLC 采用Step 7软件进行硬件组态和编程。硬件组态必须与实际组态一致。

3 系统控制

3. 1 升温段温度控制原理

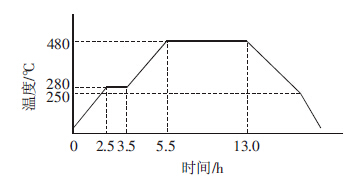

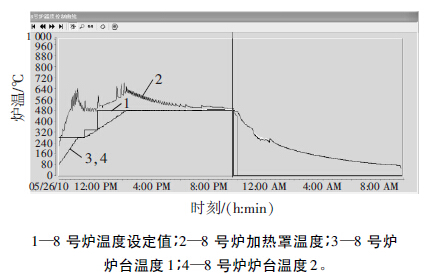

退火过程主要包括加热和冷却两个过程,加热过程又分为升温和保温,冷却过程又分为风冷和水冷,退火工艺曲线见图2。升温段温度按照一定的升温速率上升,保温段是典型的定值控制。

根据分段控制的思想,将整个升温段均分为M个小段: 设升温段起始温度为T0,结束温度为T1,升温时间为t0

,则在t0时间内温度变化为( T1- T0) ; 给每个小段设定时间为若干分钟,记为Δt,则在Δt 时间内温度变化为ΔT,ΔT = ( T1- T0) /M,M = t0 /Δt,这样在每个小段时间内设定温度只增加ΔT( ℃) ,有T( k + 1) = T( k) + ΔT,式中,k =0,1,2,…,M - 1。将T( k + 1) 作为设定温度,就能控制温度按给定的速度升高.

3.2 温度控制方式

温度控制系统的受控变量选择料室空间靠近炉料的气体温度是因为它直接反映了炉内的热平衡关系,且容易测量,便于安装测量元件。

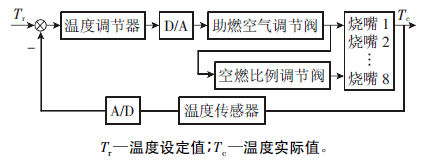

炉内温度受两个因素的影响,即天然气燃烧放热和炉料吸热。若单位时间内天然气燃烧放热的速度高于炉料吸热速度则料室空间气体温度上升,反之则料室空间气体温度下降。由于天然气燃烧放热的速度可通过改变燃烧功率来控制,所以选择天然气燃烧功率作为操纵变量。

天然气燃烧功率= 天然气热值×天然气瞬时流量通过调节天然气的流量就能改变加热罩的燃烧功率。

通常的做法是在天然气管路上安装调节阀,同时按比例控制助燃空气的流量。而本设计中正好相反,即调节阀安装在助燃空气管路上,同时按比例控制天然气的流量。这样设计的好处是: 由于天然气与助燃空气的流量比一般在1 ∶ 4左右,所以当有扰动存在时,以助燃空气流量作为主控参数要比以天然气流量作为主控参数对燃烧功率影响小。

温度控制系统如图3 所示。温度调节器采用西门子FB41 连续控制功能块,采用数字PID位置控制算法,其中PID参数需要整定。

3.3 温度控制系统的改进

由于助燃空气调节阀安装在空气总管上,当阀门开度很小时,进入下游8个烧嘴的助燃空气流量和燃气流量都很低,常常造成烧嘴熄火,因此需要限制调节阀开度的最小值,但是采取该措施的后果则是增大了温度偏差,温度波动范围约为±5℃。

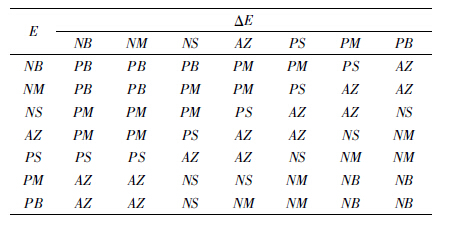

针对这种情况,我们对温度控制系统进行了改进。改进思路是: 按照调节阀的开度,将整个控制范围分为两个区间,在20% ~ 80%之间,采用调节空燃流量的方法控制; 在0% ~ 20% 之间,采用减少投入烧嘴个数控制燃烧功率。由于烧嘴燃烧和加热过程是一个非线性、时变和滞后的过程,因此难以建立精确的数学模型,只能根据操作者的经验设计一种模糊控制算法。通过观察温度偏差和温度的变化趋势做出决策,增加或减少烧嘴投入的数量,最终达到控制温度的目的。

模糊控制器的输入为温度偏差e 和温度变化趋势de/dt,温度偏差的精确输入量e∈[-5,+5]℃,定义在论域上的语言值有“负大”、“负中”、“负小”、“负零”、“正零”“正小”、“正中”、“正大”; 温度变化趋势根据变化方向和变化速度分为“负大”、“负中”、“负小”、“零”、“正小”、“正

中”、“正大”

模糊控制器的输出为投入烧嘴个数N。1台加热罩共有8个烧嘴,投入个数可以是8,7,6,5,4,3,2,1,0。为了减小控制算法的复杂性,定义{ 2,4,5,6,7,8} OFF 为“负大”,{ 2,4,5,7} OFF 为

“负中”,{ 5,7} OFF 为“负小”,{ 5,7} ON 为“正小”,{ 2,4,5,7} ON 为“正中”,{ 2,4,5,6,7,8} ON为“正大”。保持烧嘴原来的状态定义为“零”。{ 1,3} 为基本烧嘴常开。根据操作人员经验和专家知识,得到控制规则表,如表1 所示。

表1 罩式退火炉烧嘴模糊控制规则表

3. 4 控制效果

模糊控制系统投入使用后,极大提高了系统响应速度,改善了温度控制波形,超调量和稳态误差显著减小,跟随性能和抗干扰能力明显增强,温度控制精度可达到± 1 ℃。图4 是8 号炉3 卷黄铜的退火温度曲线记录,由图中曲线可见良好的温度控制效果。

- 上一篇:没有了!

- 下一篇:罩式炉退火生产中的节能降耗